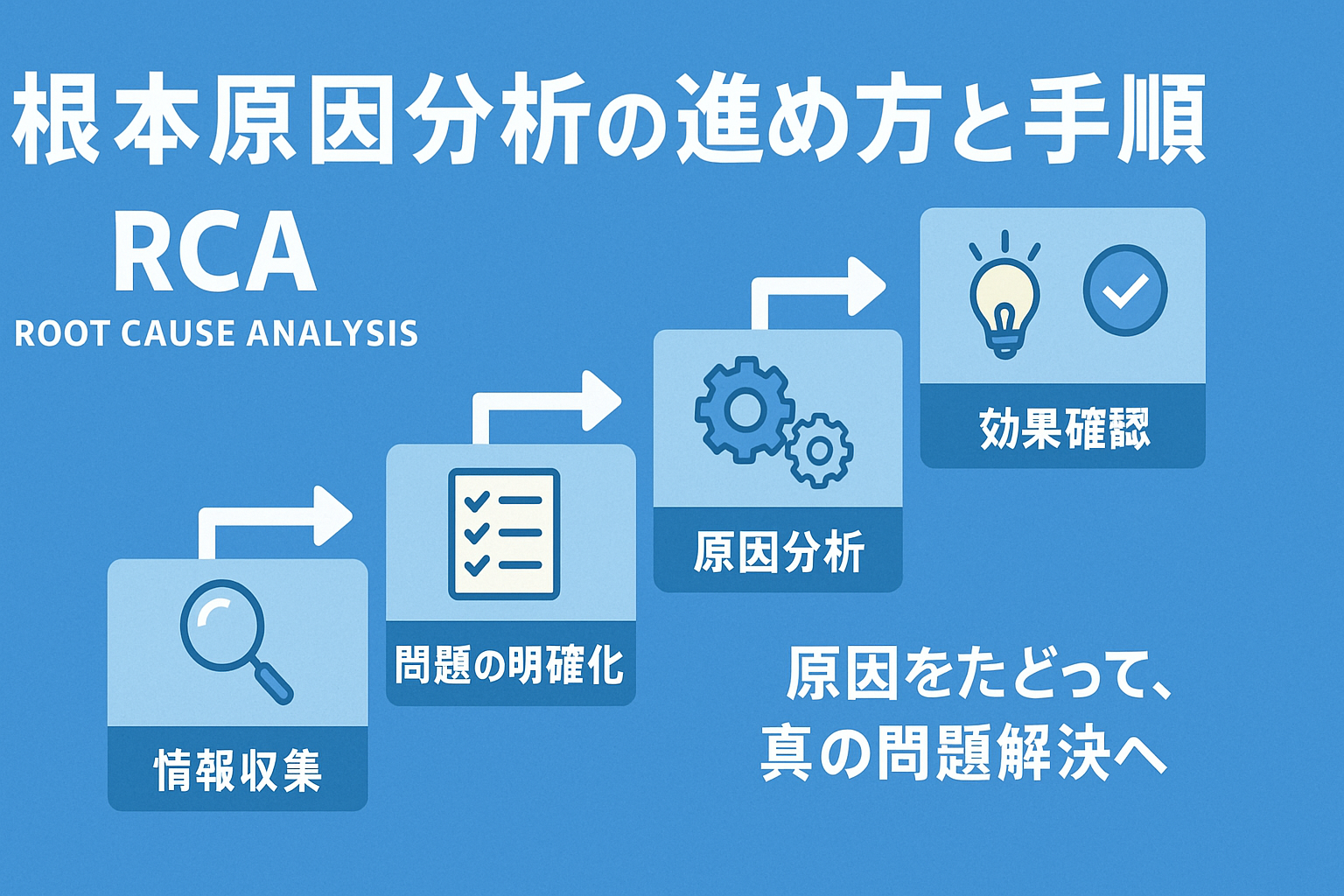

「問題が起きた…でも、何が原因かわからない」

そんなときに頼れるのが「根本原因分析(RCA)」。

今回は、**実際にどう進めるの?どこから手をつけるの?**という疑問を解消すべく、3つのステップに分けて分かりやすく紹介します💡

製造業・建設・サービス業、どの業界にも役立つ手法です!

🛠 ステップ1|問題の明確化と情報収集

まずは「何が問題か?」をハッキリさせるところからスタート。

あいまいなままだと、分析も対策もズレてしまいます。

ここでは、現場の状況や関係者の声を正確に集めることがポイントです。

📋効果的な情報収集のポイント

- 写真・動画・ログなど、客観的な証拠を記録

- 作業手順・点検記録・日報などの過去データも確認

- 同じトラブルが過去にも起きていないかをチェック

たとえば工場での装置停止トラブルでは、停止直前の操作ログや、センサーの履歴が有力な手がかりになります。

🔗 参考:NIOSH(米国労働安全衛生研究所)”Accident Investigation Resources” https://www.cdc.gov/niosh/

🎤関係者へのインタビューの方法

関係者へのヒアリングは、ただ聞くだけではダメ!

以下のコツを押さえることで、有効な情報が得られます。

- 「何が起きたか」ではなく、「どう感じたか」「なぜそうしたか」を聞く

- 責任追及ではなく、事実を探る姿勢で

- メモや録音を取り、曖昧な表現は具体化する

たとえば「いつも通りやったのに失敗した」と言われたら、「“いつも通り”ってどのような手順?」と深掘りしましょう。

🔎 ステップ2|原因特定と分析

情報が集まったら、いよいよ分析フェーズ。

ここで大切なのは、「なぜ起きたのか?」を深堀りすること。

ただし、感覚に頼らず、構造的な原因を探る視点がカギになります。

🧠なぜなぜ分析の進め方

「なぜ?」を5回繰り返す「5Why分析」は、シンプルで初心者にも使いやすい手法。

【例:段ボールが濡れて破損】

- なぜ破損した? → 濡れていた

- なぜ濡れた? → 雨の中で搬送された

- なぜ雨でも屋根がなかった? → 台車が一時的に外に出た

- なぜルートが屋外を通る? → 倉庫の通路設計に問題

- なぜ設計に反映されなかった? → 現場の声が届いていなかった

➡️ 改善点は「現場フィードバックの仕組み」にもあるとわかる!

📊データを活用した根本原因の見える化

感覚だけではなく、数値やグラフで“見える化”することも重要です。

- 故障履歴を時系列グラフにする

- トラブルの発生頻度をヒートマップで整理

- 作業者ごとの作業手順を比較して違いを分析

これにより、直感では気づけないパターンや傾向が浮かび上がります。

最近ではBIツールやExcelでも簡単に可視化できるようになっており、RCAとの相性も抜群です。

🔗 参考:Root Cause Analysis Tools – American Society for Quality (ASQ) https://asq.org/quality-resources/root-cause-analysis

🚀 ステップ3|対策の策定と実行

原因が見えたら、次は「どうやって再発を防ぐか?」です。

ここでポイントになるのは、実行可能かつ持続可能な対策を考えること。

💡効果的な対策案の立て方

- チェックリストや標準作業手順書の見直し

- 自動化・デジタル化で人のミスを防ぐ

- 教育・研修制度の改善

対策は「人を変える」よりも「仕組みを変える」ことが効果的です。

例えば、「ミス防止のため注意喚起する」より、「間違えられない設計に変える」方が実効性が高いです。

🔁実施後のフォローアップと評価方法

改善策を実行したら、「それで終わり」ではありません!

- ✅ 変化前後の数値比較(例:ミス件数、稼働率)

- ✅ 定期的な現場レビューやアンケート

- ✅ 関係者とのフィードバック共有会

改善後の追跡を怠ると、対策が絵に描いた餅になりがち。

“やりっぱなし”を防ぐフォローアップの仕組みづくりが、継続的な改善につながります。

🧠まとめ|原因を掘り下げれば、未来はもっと安全になる!

RCAは、トラブルを「ただ直す」のではなく、「もう二度と起こさない」ための強力な手法。

問題の見える化、原因の深掘り、改善策の実行と評価――この流れを押さえるだけで、あなたの職場も大きく変わります。

✅「感覚」ではなく「構造」で考える

✅ チームで協力して進める

✅ 成果を定量的にチェックする

事故やトラブルは、防げる時代へ。あなたの“なぜ?”が、未来を変える力になります!

📚合わせて読みたい!

🔹 [RCAとは?初心者にもやさしく解説した基本記事]

🔹 [5Why分析のテンプレートと活用法]

🔹 [現場で使えるヒューマンエラー対策集]

コメント